时间:2025-10-15

阅读量:3766

分享:

随着储能液流电池产业向规模化、高可靠性发展,电堆塑料部件的焊接质量与产线自动化水平成为核心竞争力。我司具备储能液流电池电堆塑料激光焊接自动化产线的全流程设计、研发与制造能力,产线以 “高精度焊接 + 自动化流转 + 全流程质控”为核心,形成从部件加工到电堆组装的完整生产链。

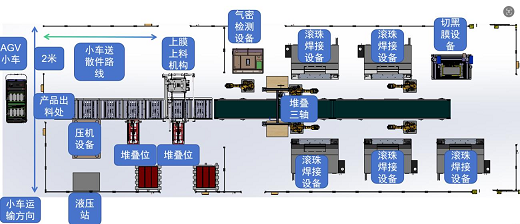

储能液流电池电堆塑料激光焊接自动化产线的核心逻辑是 “设备模块化、流转自动化、质控实时化”,其核心布局为:以自动化输送线为纽带,串联 AGV 小车(散件运输)、导流板激光切膜设备、电堆 FEF 电池板激光焊接设备、气密性检测设备、电堆压装设备、电堆 FEF 堆叠组合激光焊接设备等关键单元,明确了“上料→切膜→焊接→检测→组装→压装→总焊→出料”的全流程方向,确保各设备协同作业,实现电堆从散件到成品的高效转化。

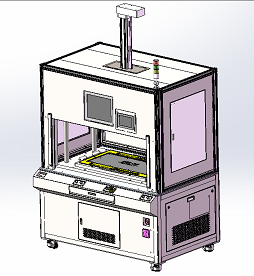

• 核心用途:完成储能液流电池导流板的黑膜裁切,通过紫外振镜激光系统分区域拼接裁切,去除导流板表面多余黑膜,为后续焊接做预处理。

• 设备构成:含设备主体(电控箱)、紫外振镜激光系统、模组、冷却系统、烟雾净化系统;工装裁切平台,吸附定位系统,可快速固定导流板,确保裁切精度。

• 标准契合点:裁切后黑膜边缘无毛刺,满足导流板与其他部件的焊接适配性要求。

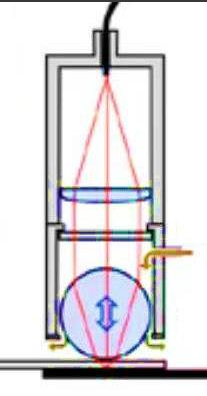

• 核心用途:采用 “滚珠式激光焊接” 技术 ,完成电堆 FEF 电池板的 6 道关键焊接工序:

• 技术优势:“滚珠” 兼具三大作用 ——聚焦激光、夹紧塑料制品、减少摩擦,实现 “随夹随焊”;设备配置滚珠焊接头(带静电除尘器,延长光学滚珠寿命)、恒温冷水控制(控制焊接系统温度≤40℃,与环境温差≤5℃),保证激光器出光功率误差,确保焊缝均匀性。

• 标准契合点:满足焊接精度、工序完整性的要求,焊缝剪切强度符合相关试验规范。

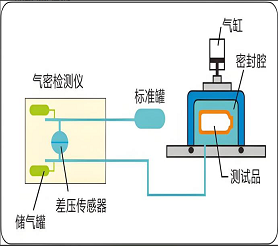

• 核心用途:检测 FEF 焊接件的焊缝密封性,是产线 “不合格品剔除” 的关键环节。

• 检测原理:依据 “激光焊缝气密性检测” 定义,采用含气缸、密封腔、气密检测仪、储气罐、差压传感器的结构,通过 “机械堵塞进出气口→充入 10kPa 压缩空气→保压 3min”的流程,对比保压前后压力值,若泄漏值≤0.08kPa则判定合格。

• 设备功能:支持压力波形实时显示、检测数据存储,可与 MES 系统对接,实现质量追溯;工装平台带密封槽(镶嵌柔性硅胶密封圈),确保检测密封性。

• 标准契合点:完全符合相关规范性要求,是保障电堆无渗漏的核心设备。

• 核心用途:完成 FEF 电池板的自动化组装,搭配客户自备的堆叠物料(辅助限位工具、气涨轴等),形成电堆初级组件。

• 设备特点:含动力滚筒、自动 / 人工升降机构,机器人搬运,可实现电池板平移与精准堆叠;工装平台平整度高,定位限位块可快速固定组件,避免堆叠错位。

• 标准契合点:符合组装效率与精度的要求,为后续电堆压装奠定基础。

• 核心用途:完成 FEF 组装后电堆的压装作业,配合人工上锁紧螺杆及螺母,确保电堆结构致密、接触良好,避免电解液泄漏。

• 设备构成:含液压压装机构(4 根及以上金属支柱)、协助输送机构、定位机构;单次可压装一组电堆,压装力稳定可控。

• 安全设计:配备急停装置与安全光幕(需操作人员佩戴防护装备),符合机械安全要求。

• 核心用途:完成导流板与汇流嘴的焊接,确保电堆电流传导顺畅,焊接区域覆盖汇流嘴底面全部范围。

• 技术方案:采用六轴焊接机械手(覆盖范围满足产线需求)带动塑料激光焊接头,配合汇流嘴压合夹具,避免机械手倾斜焊接时的干涉问题;激光光斑聚焦于焊接面,确保焊缝气密性。

• 标准契合点:符合焊接范围与精度要求,焊缝质量通过剪切强度与气密性双重验证。

• 核心用途:分为 “前段皮带输送线(FEF 电池板运输)” 与 “后段重载输送线(电堆组装后运输)”,实现各工序间的物料自动流转,衔接产线上下游设备。

• 关键参数:后段重载输送线负载≥1.0t/m,满足电堆成品的重量需求;配备顶升机构、挡停机构,可精准控制物料启停与定位。

• 标准契合点:符合输送效率与稳定性要求,确保产线无卡顿、连续运行。

• 核心用途:完成电堆 FEF 堆叠组合四周侧面的焊接,使平板与堆叠组件固定,实现电堆整体密封(四周均有平板覆盖焊接)。

• 技术保障:采用六轴机械手配合弹性压紧焊头(带水冷系统),焊接头位置增设吹气装置除尘;激光器出光功率误差≤±3%,焊线连贯均匀,无断开、虚焊、过焊等问题(关键性能要求)。

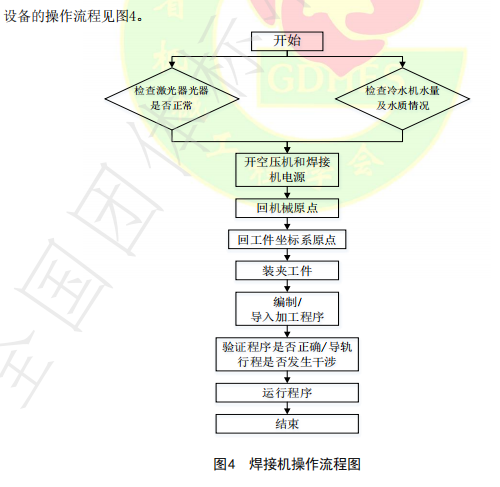

• 操作规范:设备运行遵循标准化操作流程,从 “检查激光器→回机械原点→装夹工件→程序验证→焊接” 全流程标准化,避免人为误差。

• 采用数字化机械设计工具(如 SolidWorks) 对产线设备进行三维建模,对焊接执行机构的动 / 静载荷进行仿真分析,确保变形量不超过定位精度要求;

• 通过光学设计软件(如 Zemax) 仿真激光束传输特性,保证光斑能量均匀(聚焦最小光斑直径 0.5~5mm 可调),焊缝宽度范围可控;

• 可按需定制产线自动化程度(手动 M、半自动 SA、全自动 FA)与功能类型(基础经济型 BT、全功能型 FF),全功能型产线支持自动寻边、焊缝跟踪、实时温度监控等高级功能。

• 产线设备核心部件(激光器、激光加工头、夹持夹具) 采用数控加工中心、激光切割机等精密设备制造,尺寸精度达 ±0.01mm;

• 激光器及光路的装配调试在 “25℃、50%-75% RH、5 级洁净度” 环境下完成,关键部件(如滚珠焊接头)具备全流程追溯性(序列号 + 生产记录);

• 设备润滑系统符合相关要求,电气安全满足相关标准(接地电阻≤4Ω、绝缘电阻≥500MΩ),防护装置(屏蔽门、防护罩)符合相关规范。

• 每台设备出厂前需通过 “试验方法” 验证,如激光器 4h 平均输出功率不稳定度<3%、焊缝剪切强度符合相关要求、气密性符合相关标准;

• 产线整体交付前进行 “模拟工况测试”,验证设备联动性(如焊接头与输送线同步)、程序稳定性(连续运行 8h 无故障),确保满足客户产能与质量需求;

• 在产线设计、制造、质控全环节具备核心优势。

针对细分应用场景,我司严格遵循三类行业标准,为核心标准提供专项技术补充:

其一为化工行业标准,工业和信息化部发布的HG/T 4282《塑料焊接试板 拉伸试验方法》,配合核心标准的焊接质量要求,通过拉伸试验(公式R=F/(Lω*b))计算焊缝剪切强度;

其二为机械行业标准,机械工业部(标准发布时主管部门)发布的 3 项标准中,JB/T 8896-1999《工业机器人 验收规则》 用于焊接执行机构采用六轴机械工时的验收,JB/T 10324《电气设备机柜通用技术条件》 补充电气柜结构与防护要求,JB/T 14257《锌溴液电池 电堆测试方法 第 6 部分:试验方法》 针对锌溴液流电池电堆开展渗漏测试;

其三为能源行业标准,国家能源局发布的NB/T 11227《锌溴液流电池 电堆测试方法 第 6 部分:试验方法》 与 JB/T 14257 配套,共同支撑锌溴液流电池电堆渗漏检测,NB/T 42132《全钒液流电池 电堆测试方法 第 7 部分:试验方法》 则专项用于全钒液流电池电堆的渗漏判定。

储能液流电池电堆塑料激光焊接自动化产线,不仅完全契合相关标准的技术要求,更通过 “设备模块化、流程自动化、质控智能化” 的设计,为客户提供从 “散件加工” 到 “电堆成品” 的一站式解决方案。无论是基础型产线的成本优化,还是全功能型产线的高精度需求,我司均能通过定制化设计与严苛制造,保障产线的稳定性、效率与焊接质量,助力储能液流电池产业规模化发展。

2025.09.16

2025.08.16

2021.07.01

2025.10.23

2021.07.01

2025.11.18

2025.09.03

2021.07.01

2021.07.17

2025.08.23